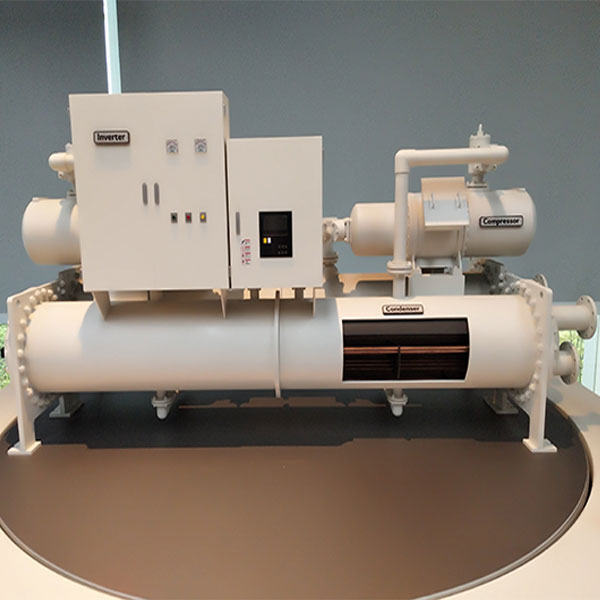

Китайские чиллеры: инновации и надежность?

2026-01-16

Когда слышишь ?китайский чиллер?, у многих до сих пор всплывает старая картинка: дешево, сердито, и через пару сезонов — проблемы. Я сам лет десять назад так думал, пока не начал плотно с ними работать. Сейчас ситуация — другая. Вопрос не в том, хороши они или плохи, а в том, где и как их можно применять без головной боли, и что за этим стоит.

От стереотипов к конкретным проектам

Начну с главного заблуждения: якобы все китайское оборудование — это клон какого-то старого японского или американского образца. Раньше — да, часто было. Сейчас же, особенно у лидеров рынка, это давно не так. Возьмем, к примеру, винтовые чиллеры. Пять-семь лет назад основная борьба была за цену, сейчас же в технических заданиях от серьезных китайских производителей я вижу упор на энергоэффективность и адаптацию алгоритмов управления под переменную нагрузку. Это уже не копирование, это инженерная доработка под современные требования.

Но здесь же и кроется первый подводный камень. Эти ?инновации? бывают разными. Одни производители вкладываются в исследования, сотрудничают с институтами, тестируют новые хладагенты. Другие — просто ставят на старую конструкцию более красивый контроллер с сенсорным экраном и называют это ?умной системой?. Разницу на месте не всегда видно, она проявляется в эксплуатации, особенно в морозную зиму или в пиковую летнюю нагрузку.

У меня был опыт на одном из пищевых производств под Воронежем. Ставили мы как раз чиллер для охлаждения технологической воды. Выбрали бренд со средним ценником, вроде бы все спецификации сходились. А он в режиме частичной нагрузки (а это его основное состояние) начал ?икать? — часто включаться-выключаться. Проблема оказалась не в железе, а в логике ПИД-регулятора встроенного контроллера. Производитель потом прислал обновление прошивки, ситуация улучшилась, но неидеально. Пришлось допиливать уже на месте. Это та самая ?сырая? инновация.

Надежность: из чего она складывается на практике

А вот с надежностью история интересная. Если отбросить откровенный ширпотреб, который везут ?паравозами?, то у нормальных заводов подход изменился. Раньше главным был конечный сборщик. Сейчас же ключевое — контроль цепочки поставок комплектующих. Хороший китайский чиллер сегодня — это часто японский или немецкий компрессор (например, Bitzer, Hanbell), итальянские насосы, датчики от известных брендов. Сборка и, что критично, пайка и вакуумирование системы — уже на совести завода.

Поэтому вопрос надежности трансформируется. Нужно смотреть не на страну происхождения бренда, а на то, какие компоненты внутри и кто именно собирал. Я видел сборочные цеха у нескольких производителей, вроде Qingdao Lexing. Разница между конвейером, где идет выборочный контроль, и цехом, где каждый сварочный шов проверяют, — колоссальная. На их сайте, кстати, можно посмотреть на этот процесс — https://www.qdlxjd.ru. Это не реклама, а просто пример. У них в философии как раз заявлен путь через инновации к повышению конкурентоспособности, и на деле это часто означает инвестиции именно в процессный контроль, а не только в маркетинг.

Что убивает надежность быстрее всего? Неправильный монтаж и сервис. Самая частая ошибка — экономия на пуско-наладке. Китайские чиллеры иногда поставляются с минимальной заправкой хладагентом, рассчитанной на короткие линии. Если у вас длинные трассы, а монтажники этого не учли и не дозаправили систему — компрессор сгорит гарантированно. И виноват будет ?ненадежный китайский агрегат?, а не горе-монтажники.

Где они работают, а где — нет

Исходя из опыта, я бы разделил сферы применения. Идеально китайские чиллеры среднего и высшего ценового сегмента показывают себя в коммерческом секторе: торговые центры, отели, офисные здания. Требования по температуре не сверхжесткие, нагрузка более-менее прогнозируемая. Там они конкурируют по цене и функционалу напрямую с европейскими брендами второго эшелона.

А вот с критичными производствами, фармацевтикой или точным машиностроением — сложнее. Дело не только в надежности агрегата, а в комплексности решения. Часто требуется не просто чиллер, а система с резервированием, точнейшим поддержанием температуры, интеграцией в АСУ ТП. Многие китайские производители только выходят на этот уровень, предлагая кастомные решения. Но доверия к ним пока меньше, и часто выбор падает на проверенных европейцев, даже за большие деньги. Риск остановки линии для завода стоит дороже всей экономии.

Был у меня проект — небольшая пластиковая лаборатория. Нужен был чиллер для термостата пресс-форм. Выбрали компактный воздушный китайский аппарат. Работает уже четвертый год без нареканий. Но ключевое слово — ?небольшая?. Масштаб и критичность определяют все.

Сервис: больное место или скрытое преимущество?

Вот здесь, честно говоря, часто провал. Официальный сервис многих китайских брендов в регионах России — это фикция. Чаще всего работают через дистрибьюторов, у которых может быть один инженер на всю страну. Запасные части везут 2-3 месяца. Это абсолютно неприемлемо для объектов, где остановка холода — это остановка денег.

Поэтому успешные проекты с китайской техникой всегда имеют ?буфер?. Или у заказчика есть свой грамотный инженер, который может диагностировать и починить базовые вещи, поменять датчик, фильтр-осушитель. Или дистрибьютор локально создает склад наиболее ходовых запчастей (компрессоров, плат управления, теплообменников). Без этого — игра в русскую рулетку.

Некоторые компании, впрочем, это понимают. Та же Qingdao Lexing Electromechanical, судя по их заявлениям, делает ставку на оптимизацию сервисной системы. Если это реализуется не на бумаге, а в виде реальных сервисных центров со складами запчастей в ключевых регионах — это будет сильнейшим конкурентным ходом. Потому что цена — преимущество временное, а возможность быстро получить ремонт — это долгосрочное доверие.

Итог: не ?да? или ?нет?, а ?когда и как?

Так что возвращаюсь к заглавному вопросу. Инновации? Безусловно, они есть, и они двигают рынок, заставляя всех играть по новым правилам. Но это инновации часто прикладные, направленные на снижение стоимости владения, а не на технологический прорыв. Надежность? Она достижима, но это не данность. Это результат правильного выбора производителя (не самого дешевого), правильного проектирования системы, качественного монтажа и наличия плана Б по сервису.

Китайский чиллер сегодня — это часто очень грамотный баланс цены и функциональности для не самых сложных задач. Для критичных объектов я бы все еще советовал смотреть в сторону более традиционных, ?обкатанных? решений, если бюджет позволяет. Но тенденция такова, что разрыв сокращается. Через пять лет, думаю, разговор будет уже совсем о другом. Главное — не верить слепо рекламе, а копать вглубь: что внутри, кто собирал, и кто будет чинить в случае чего. Все остальное — вторично.