Кто главный покупатель китайских абсорбционных холодильных машин?

2026-01-08

Часто слышу этот вопрос, и многие сразу думают о крупных промышленных гигантах или гламурных проектах зелёной энергетики. Реальность, как обычно, куда прозаичнее и интереснее. Если отбросить теорию и посмотреть на фактические отгрузки и контракты, картина вырисовывается довольно чёткая, хоть и не без своих нюансов. Попробую изложить, как видится это с практической, а не с учебной точки зрения.

Портрет покупателя: не тот, кого ждёшь

Главный покупатель — это не просто компания, которой нужен холод. Это, прежде всего, проект или предприятие, у которого есть устойчивый, часто круглосуточный, источник бросового или дешёвого тепла. И здесь первое место прочно удерживают нефтегазовые и химические предприятия, особенно на этапе переработки. Почему? Потому что у них в избытке пар, горячая вода или технологические газы, которые нужно куда-то девать. Установить абсорбционную машину, которая съест это тепло для производства холода на технологические нужды (скажем, для конденсации газов или охлаждения реакторов) — для них часто экономически выгоднее, чем ставить огромную парокомпрессионную систему с гигантским электропотреблением.

Второй крупный сегмент — это крупные коммунальные системы в регионах с развитой централизованной теплофикацией, особенно в странах СНГ. Речь о использовании тепла от ТЭЦ в летний период для кондиционирования районов или охлаждения в системах центрального холодоснабжения. Китайские производители здесь активно вышли на рынок, предлагая хорошее соотношение цены и надёжности для таких масштабных, но не всегда сверхприбыльных проектов. Помню историю с модернизацией системы в одном из постсоветских городов — местные власти долго выбирали, считать ли это капризом или необходимостью. В итоге взяли китайские агрегаты, потому что европейские аналоги съедали бы весь бюджет на этапе закупки.

И третий, растущий как на дрожжах, покупатель — это производители, для которых энергоэффективность стала вопросом выживания. Металлургия, цементная промышленность, даже некоторые виды пищепрома. Там, где есть печи, обжиговые барабаны, высокотемпературные процессы, всегда есть потери тепла. Раньше это тепло просто рассеивалось в атмосферу. Сейчас, с ростом тарифов на энергию, его утилизация для получения технологического холода или кондиционирования цехов становится прямой экономией. Китайские заводы научились делать машины, которые могут работать на теплоносителях с неидеальными параметрами (скажем, загрязнённая горячая вода 85-90°C вместо чистого пара), что для таких суровых условий критически важно.

Почему именно китайские? Мифы и реальность эксплуатации

Тут многие начинают говорить о цене. Да, начальная стоимость часто ниже. Но это не главное. Ключевое — это адаптивность. Европейские производители делают прекрасные, высокоточные машины, но они рассчитаны на работу в почти лабораторных условиях: чистый теплоноситель, стабильные параметры, квалифицированный сервис. В реальности на том же нефтеперерабатывающем заводе в Средней Азии или на цементном заводе в Сибири таких условий нет и не будет.

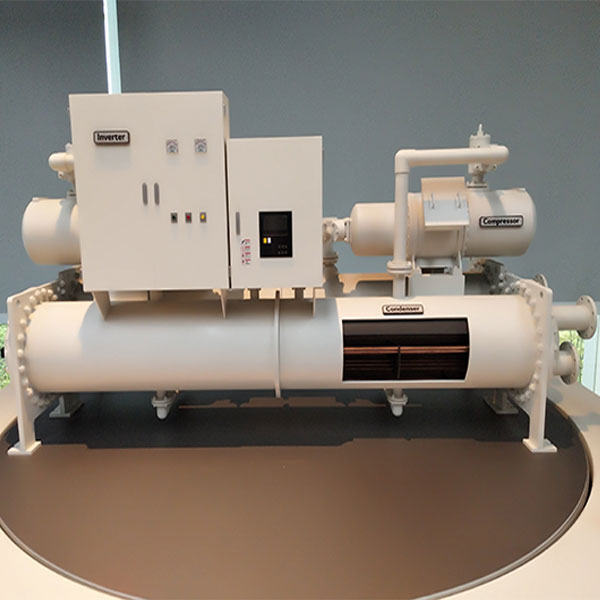

Китайские инженеры, особенно те, кто давно работает на экспорт, это поняли. Их оборудование часто имеет более широкий допуск по параметрам входа, более простую (иногда грубоватую, но живучую) конструкцию теплообменников, менее капризную систему автоматики. Я сам видел, как машина от ООО Циндао Лексинг Машиностроение и электротехника (https://www.qdlxjd.ru) несколько лет работала на металлургическом комбинате, где температура горячей воды плавала в диапазоне 20 градусов, а в воде плавала окалина. Не идеально, КПД падал, но работала! Попробуй поставить сюда швейцарский агрегат — он бы либо отключился по ошибке, либо потребовал бы дорогущей системы предварительной очистки.

Ещё один момент — сервис и запчасти. Не буду врать, с этим бывают проблемы, особенно у мелких торговых фирм-однодневок. Но серьёзные производители, те же Lexing, давно создали сети складов запчастей в ключевых регионах, обучают местных инженеров. Их сайт — не просто визитка, а рабочий инструмент с техдокументацией. Цитата с их сайта про усиливать рыночную экспансию, активно осваивать внутренние и зарубежные рынки — это не пустые слова. Они реально вкладываются в локализацию поддержки, что для конечного покупателя часто важнее, чем небольшая разница в КПД на идеальном режиме.

Типичные ошибки при выборе и установке

Самая большая ошибка — купить машину, ориентируясь только на паспортную холодопроизводительность и цену, без детального анализа теплового источника. Был случай: заказчик купил мощную абсорбционную холодильную машину под свой проект утилизации тепла от дизель-генераторов. Но не учли, что температура выхлопных газов после планируемой системы рекуперации будет всего около 110°C, да ещё с сильными колебаниями. Машина была рассчитана на стабильные 130°C. В итоге она либо не выходила на режим, либо работала с крайне низкой эффективностью. Проект провалился. Нужно было либо искать другой источник тепла, либо заказывать машину под конкретные, реальные, а не бумажные параметры.

Вторая ошибка — недооценка требований к качеству охлаждающей воды (в контуре охлаждения абсорбера и конденсатора). Это не парокомпрессионный чиллер, где можно немного сэкономить на химводоподготовке. Здесь температуры ниже, разности температур меньше, и накипь или биологические обрастания убивают эффективность на раз-два. Обязательно нужно закладывать нормальную систему водоподготовки, и это увеличивает капитальные затраты. Многие клиенты этого не понимают, пока не столкнутся с падением мощности на 40% через полгода работы.

И третье — это интеграция в существующую систему. Абсорбционная машина — не самостоятельная единица, а часть теплового и холодильного контура. Нужны дополнительные насосы, теплообменники, системы управления, которые согласуют её работу с другими источниками холода и тепла. Если этого не сделать, экономический эффект растворяется. Часто вижу проекты, где абсорбционная машина стоит, но работает 2 месяца в году, потому что её не смогли вписать в общую схему энергоснабжения завода.

Будущее рынка и куда смотрят производители

Тренд очевиден: спрос смещается в сторону более экологичных хладагентов (вода-бромистый литий пока доминирует, но идут эксперименты с другими рабочими парами) и в сторону использования низкопотенциального тепла. Раньше речь шла о паре 6-8 бар, теперь всё чаще проектируются машины, способные эффективно работать на горячей воде 75-85°C. Это открывает двери для утилизации тепла от солнечных коллекторов, геотермальных источников, низкотемпературных технологических стоков.

Производители вроде ООО Циндао Лексинг Машиностроение и электротехника как раз и делают ставку на это. Их заявления об увеличении инвестиций в R&D и выпуске более инновационных продуктов — это реакция на рынок. Им уже мало быть просто дешёвой альтернативой. Они хотят занимать ниши, которые традиционные игроки обходят стороной из-за их сложности или нестандартности. Например, создание гибридных систем абсорбция + компрессия или компактных модульных решений для среднего бизнеса.

Так кто же главный покупатель? В итоге, это прагматичный инженер или энергетик на предприятии, который стоит перед конкретной задачей: есть лишнее тепло, нужен холод, бюджет ограничен, а условия далеки от стерильных. Он готов разбираться в нюансах, мириться с некоторыми условностями, но получить в итоге работающую систему, которая приносит реальную экономию. И для этого покупателя китайские абсорбционные холодильные машины из категории экзотики перешли в категорию рабочих лошадок, которые, при грамотном применении, отлично справляются со своей работой.