Китайские чиллеры: технологии и надежность?

2026-01-16

Вот вопрос, который постоянно всплывает в разговорах с заказчиками: можно ли вообще серьезно рассматривать китайские чиллеры для ответственных проектов? Многие до сих пор морщатся, вспоминая образцы десятилетней давности – шумные, с вечными проблемами по компрессорам и контроллерам. Но реальность рынка за последние 5-7 лет изменилась кардинально. Я сам прошел путь от скептика до того, кто сознательно выбирает определенные китайские бренды под конкретные задачи. Дело не в слепой вере, а в понимании, где и какая технология действительно вышла на уровень, а где все еще есть подводные камни.

Откуда растут ноги у стереотипов

Основное недоверие, с которым сталкиваешься, родом из эпохи, когда Китай массово копировал устаревшие японские и корейские модели. Ставили дешевые роторные компрессоры, паяные теплообменники с тонкими стенками, а системы управления были примитивными, часто без должной защиты. Результат? Низкий COP, высокий уровень шума, частые утечки фреона и выход из строя плат управления при скачках напряжения. Эти аппараты до сих пор кое-где работают и портят всю статистику.

Ключевой переломный момент, на мой взгляд, начался с приходом на китайский рынок международных гигантов вроде Bitzer, Copeland, Danfoss. Их производственные линии и стандарты качества стали доступны местным производителям. Теперь топовые китайские заводы используют те же винтовые и спиральные компрессоры, те же пластинчатые теплообменники от известных поставщиков. Разница уже не в ?железе?, а в сборке, инжиниринге системы в целом и, что критично, в программном обеспечении контроллера.

Яркий пример – история с чиллером для охлаждения лазерной установки. Заказчик изначально требовал европейский аналог, но бюджет был ограничен. Мы рискнули предложить модель от одного проверенного китайского производителя, но с ключевым условием: замена штатного контроллера на более продвинутый, с качественной логикой управления и возможностью тонкой настройки. Чиллер собрали на компрессорах Copeland, с теплообменниками Alfa Laval. В итоге, система работает уже третий год без нареканий. Проблема была не в надежности компонентов, а в ?мозгах?.

Где технологии действительно шагнули вперед

Если говорить о конкретных технологиях, то здесь прогресс неравномерный. В сегменте воздухоохладителей и градирен особых прорывов нет – все довольно стандартно. А вот в части чиллеров с свободным охлаждением (free cooling) и систем на природных хладагентах, вроде R744 (CO2), китайские инженеры активно подтягиваются. Не скажу, что они лидеры, но предложения уже есть, и они конкурентоспособны по цене.

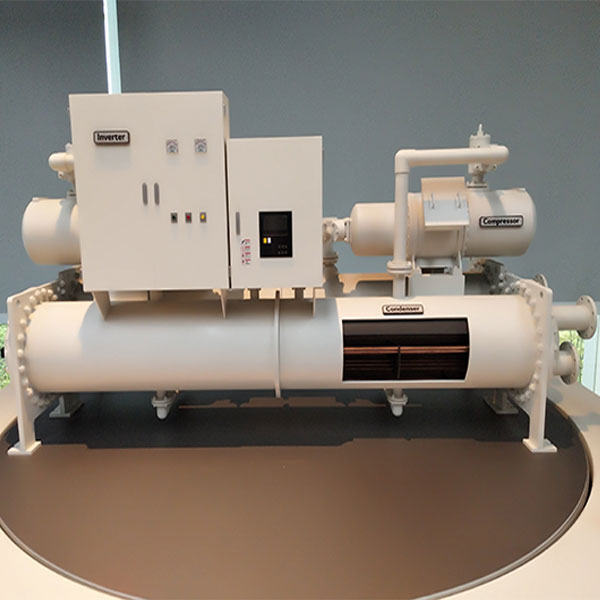

Очень сильный рывок виден в энергоэффективности. Модели с инверторным управлением компрессором и вентиляторами теперь не редкость. Причем алгоритмы адаптации под нагрузку стали значительно умнее. Помню, как тестировали такой инверторный чиллер для серверной: при частичной нагрузке в 30% его энергопотребление было почти на 40% ниже, чем у нашего старого нерегулируемого агрегата. Это уже серьезная экономия.

Еще один момент – дизайн и удобство обслуживания. Раньше все было забито внутри, добраться до сервисных портов было мучением. Сейчас многие производители перенимают модульную концепцию: съемные панели, выдвижные блоки управления, продуманные люки для чистки теплообменников. Это говорит о том, что они думают не только о производстве, но и о жизненном цикле оборудования.

?Подводные камни?, которые все еще встречаются

При всей оптимизации, расслабляться нельзя. Основной риск сместился с аппаратной части на ?софт? и сопутствующие элементы. Штатные контроллеры – это лотерея. Интерфейс может быть неудобным, перевод на русский – кривым, а логика работы – с глюками. Всегда советую закладывать в бюджет опцию на установку контроллера от Siemens, Schneider или хотя бы Carel.

Вторая частая проблема – качество изоляции и пайки на трубопроводах хладагента внутри агрегата. Видел случаи, когда на виброопорах экономили, и через полгода работы появлялась микротрещина в пайке. Или изоляция сделана небрежно, появляется конденсат. Это не массовое явление, но встречается у менее именитых брендов. Поэтому инспекция на производстве перед отгрузкой – must have.

И третий момент – сервисная поддержка. Да, у крупных игроков есть представительства в России, но наличие запчастей на складе – большой вопрос. С компрессором Danfoss проблем не будет, а вот с платой управления от китайского чиллера могут возникнуть задержки. Нужно либо иметь свой склад наиболее уязвимых запчастей, либо выбирать модели с максимальной унификацией компонентов.

Кейс из практики: успех и урок

Расскажу про один проект, который хорошо иллюстрирует и потенциал, и риски. Нужно было обеспечить холодом линию розлива напитков. Выбрали китайский чиллер, но не стандартный, а каскадную систему с двумя контурами. Производитель позиционировал себя как инновационный, с собственным НИИ. На бумаге все было идеально.

Наладка прошла тяжело. Логика работы каскада в контроллере была ?сырой?, при переходе с одной ступени на другую возникали скачки давления. Пришлось вносить коррективы в программу вместе с прилетевшим инженером из Китая. Плюс в том, что они отреагировали быстро и команда была технически грамотной. Минус – потеря времени на пусконаладке.

В итоге, после доработок, система работает стабильно уже четыре года, показывая отличную энергоэффективность. Вывод? Сложные, нестандартные решения от новых китайских брендов требуют повышенного внимания на этапе инжиниринга и пуска. Но их готовность дорабатывать продукт ?под заказчика? часто выше, чем у европейцев.

На что смотреть при выборе сегодня

Итак, если резюмировать мой опыт, вот краткий чек-лист. Во-первых, не покупайтесь только на ценник. Сравнивайте конкретные комплектующие: марки компрессоров, теплообменников, насосов. Во-вторых, требуйте подробную документацию на контроллер и, если возможно, демо-доступ к интерфейсу. В-третьих, проверяйте наличие сертификатов, не только CE, но и, например, EHEDG для пищевой промышленности.

Обращайте внимание на компании, которые не просто продают, а занимаются инжинирингом. Вот, к примеру, натыкался на сайт ООО Циндао Лексинг Машиностроение и электротехника (https://www.qdlxjd.ru). В их описании прямо говорится об увеличении инвестиций в R&D и оптимизации сервисной системы. Это правильный вектор. Если производитель вкладывается в разработки и сервис, а не только в маркетинг, это уже серьезная заявка.

И главное – запрашивайте референс-лист по вашему региону с контактами заказчиков. Один звонок коллеге, который уже полгода эксплуатирует эту модель, даст больше информации, чем десяток каталогов. Реальная эксплуатация в наших условиях – лучший тест.

Вместо заключения: баланс цены и ответственности

Так можно ли доверять китайским чиллерам? Ответ неоднозначный. Для критически важного объекта, где простои недопустимы, я все еще предпочту проверенного европейского или японского производителя с безупречной логикой управления. Но для огромного сегмента коммерческих и промышленных задач – охлаждение складов, производственных цехов, некоторых типов ТЦ – современные китайские чиллеры от топовых заводов стали абсолютно валидным выбором.

Их надежность сегодня – это не какая-то врожденная характеристика, а результат правильного выбора компонентов, грамотного инжиниринга системы и, что очень важно, качественного монтажа и сервиса на нашей стороне. Можно купить отличный аппарат и угробить его неправильной обвязкой и настройкой. И наоборот.

Рынок стал зрелым. Вопрос теперь не в том, ?китайское или нет?, а в том, ?какой именно китайский, для каких задач и с какой поддержкой?. И в этом, пожалуй, и заключается основной прогресс. Выбор есть, и он стал значительно более осознанным.